Příprava povrchu je klíčovým krokem ve svařovacím procesu, který významně ovlivňuje kvalitu, pevnost a spolehlivost výsledného svaru. Nedostatečně připravený povrch může vést k defektům, jako jsou trhliny, póry a nedostatečný průvar, což může způsobit selhání svařovaného spoje. Tento článek se zaměřuje na důležité kroky při přípravě povrchu ke svařování a poskytuje praktické rady, jak dosáhnout optimálních výsledků.

1. Čištění povrchu

Čištění povrchu je prvním a jedním z nejdůležitějších kroků při přípravě materiálu ke svařování. Odstranění nečistot, jako jsou olej, mastnota, rez, prach a jiné kontaminanty, je nezbytné pro dosažení kvalitního svaru.

a) Mechanické čištění:

- Metody: Broušení, kartáčování, pískování a drátěné kartáče.

- Použití: Tyto metody jsou účinné při odstraňování rzi, okují a mechanických nečistot z povrchu materiálu.

b) Chemické čištění:

- Metody: Použití rozpouštědel, odmašťovačů a kyselin.

- Použití: Chemické čištění je vhodné pro odstranění olejů, mastnoty a jiných organických nečistot. Po použití chemických čisticích prostředků je nutné materiál důkladně opláchnout a vysušit.

c) Tepelné čištění:

- Metody: Použití plamenového čištění nebo žíhání.

- Použití: Tepelné čištění se používá k odstranění organických kontaminantů a zbytků maziv. Tato metoda je vhodná pro materiály, které snesou vysoké teploty bez poškození.

2. Úkosování a příprava hran

Úkosování a příprava hran jsou důležité kroky pro zajištění správného průvaru a pevnosti svaru. Úkosování se provádí na tlustších materiálech, kde je nutné zajistit dostatečný přístup ke svařovací lázni.

a) Typy úkosů:

- V-úkos: Nejčastější typ úkosu, kde jsou hrany zkoseny pod úhlem 30-45 stupňů.

- K-úkos: Používá se u velmi tlustých materiálů, kde jsou zkosené obě hrany a uprostřed je ponechána rovná část.

- U-úkos: Obloukovitý tvar úkosu, který poskytuje lepší přístup ke svarové lázni a snižuje množství přídavného materiálu.

b) Metody úkosování:

- Mechanické: Použití brusných kotoučů, frézek nebo úkosovacích strojů.

- Tepelné: Použití plazmových nebo laserových řezacích strojů pro vytvoření úkosů.

3. Montáž a ustavení dílů

Správná montáž a ustavení dílů před svařováním je nezbytné pro dosažení přesného a kvalitního svaru. Špatné ustavení může vést k deformacím, vnitřnímu pnutí a nedostatečnému průvaru.

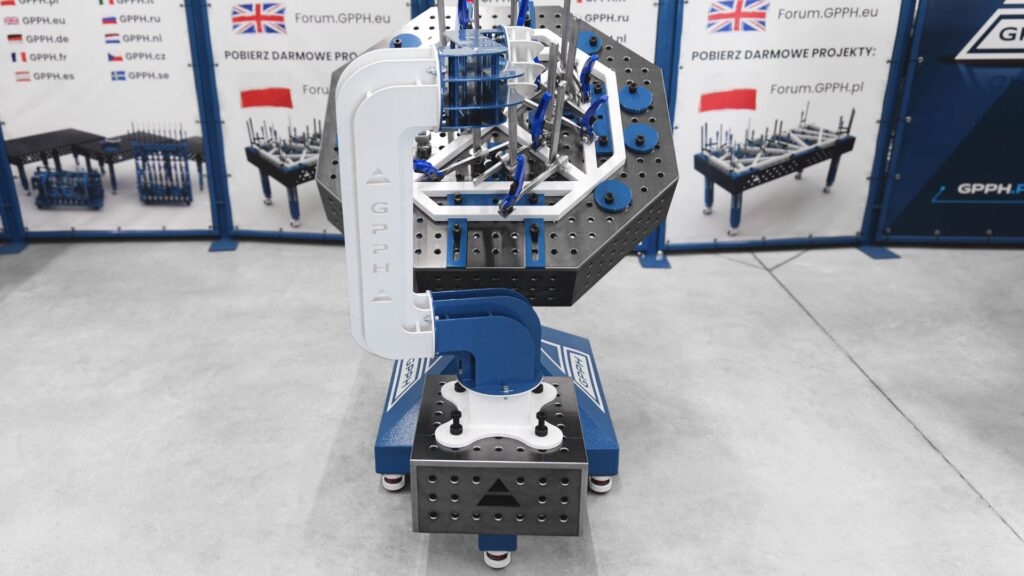

a) Použití přípravků a upínacích zařízení:

- Přípravky: Použití svařovacích přípravků zajišťuje přesné umístění a ustavení dílů.

- Upínací zařízení: Použití upínacích svorek, magnetických držáků a jiných upínacích zařízení zajišťuje pevné a stabilní spojení dílů během svařování.

b) Kontrola mezery a vyrovnání:

- Mezera: Správná mezera mezi díly je klíčová pro dosažení optimálního průvaru a pevnosti svaru. Příliš velká nebo příliš malá mezera může vést k defektům.

- Vyrovnání: Zajištění správného vyrovnání dílů minimalizuje riziko deformací a zajišťuje rovnoměrné rozložení tepla během svařování.

4. Předehřev materiálu

Předehřev materiálu před svařováním je důležitý pro snížení tepelných gradientů a minimalizaci rizika prasklin a deformací. Předehřev je obzvláště důležitý u materiálů s vysokým obsahem uhlíku nebo legujících prvků.

a) Metody předehřevu:

- Použití hořáků: Použití plynových nebo acetylénových hořáků k rovnoměrnému zahřátí materiálu.

- Elektrické předehřívací deky: Použití elektrických předehřívacích dek k dosažení kontrolované a rovnoměrné teploty.

b) Kontrola teploty:

- Teploměry: Použití infračervených teploměrů nebo teplotních čidel k monitorování teploty během předehřevu.

- Teplotní pastelky: Použití teplotních pastelek k vizuálnímu ověření dosažené teploty.

5. Volba správných svařovacích parametrů

Volba správných svařovacích parametrů je klíčová pro dosažení kvalitního svaru. Mezi hlavní parametry patří svařovací proud, napětí, rychlost svařování a typ ochranného plynu.

a) Svařovací proud a napětí:

- Nastavení: Nastavení správného svařovacího proudu a napětí podle typu materiálu a tloušťky. Vyšší proud a napětí jsou vhodné pro tlustší materiály, zatímco nižší hodnoty jsou vhodné pro tenké materiály.

b) Rychlost svařování:

- Kontrola: Udržování stabilní a rovnoměrné rychlosti pohybu hořáku zajišťuje rovnoměrné rozložení tepla a minimalizuje riziko defektů.

c) Ochranný plyn:

- Výběr: Volba správného ochranného plynu podle typu materiálu a svařovací metody. Například argon je vhodný pro TIG svařování hliníku, zatímco směsi argonu a CO2 jsou vhodné pro MIG/MAG svařování oceli.

6. Kontrola a údržba svařovacího vybavení

Správná kontrola a údržba svařovacího vybavení je nezbytná pro dosažení kvalitních svarů. Špatně udržované vybavení může vést k nestabilnímu oblouku, poruchám a defektům svarů.

a) Kontrola hořáků a elektrod:

- Inspekce: Pravidelná kontrola hořáků a elektrod na opotřebení a poškození.

- Čištění: Pravidelné čištění hořáků a elektrod od zbytků kovu a nečistot.

b) Údržba ochranných plynů:

- Kontrola průtoku: Pravidelná kontrola průtoku ochranného plynu a nastavení správného tlaku.

- Kontrola hadic: Pravidelná kontrola hadic a spojů na úniky a poškození.

c) Kalibrace svařovacího zařízení:

- Nastavení: Pravidelná kalibrace svařovacího zařízení zajišťuje přesné nastavení svařovacích parametrů.

- Servis: Pravidelný servis a údržba svařovacího zařízení zajišťuje jeho spolehlivý provoz.

Závěr

Příprava povrchu ke svařování je klíčovým krokem, který významně ovlivňuje kvalitu, pevnost a spolehlivost výsledného svaru. Správné čištění povrchu, úkosování a příprava hran, montáž a ustavení dílů, předehřev materiálu, volba správných svařovacích parametrů a údržba svařovacího vybavení jsou nezbytné kroky pro dosažení optimálních výsledků. Dodržováním těchto postupů mohou svářeči minimalizovat riziko defektů a zajistit, že jejich práce splňuje nejvyšší standardy kvality a bezpečnosti.