Svařování hraje klíčovou roli v mnoha průmyslových odvětvích, zejména ve výrobě masové. Efektivní a kvalitní svařovací procesy jsou zásadní pro zajištění vysoké produktivity, kvality a konkurenceschopnosti. Tento článek se zaměřuje na optimalizaci svařovacích procesů ve výrobě masové, zahrnující technologické inovace, automatizaci, řízení kvality a školení pracovníků.

Technologické inovace ve svařování

1. Pokročilé svařovací techniky:

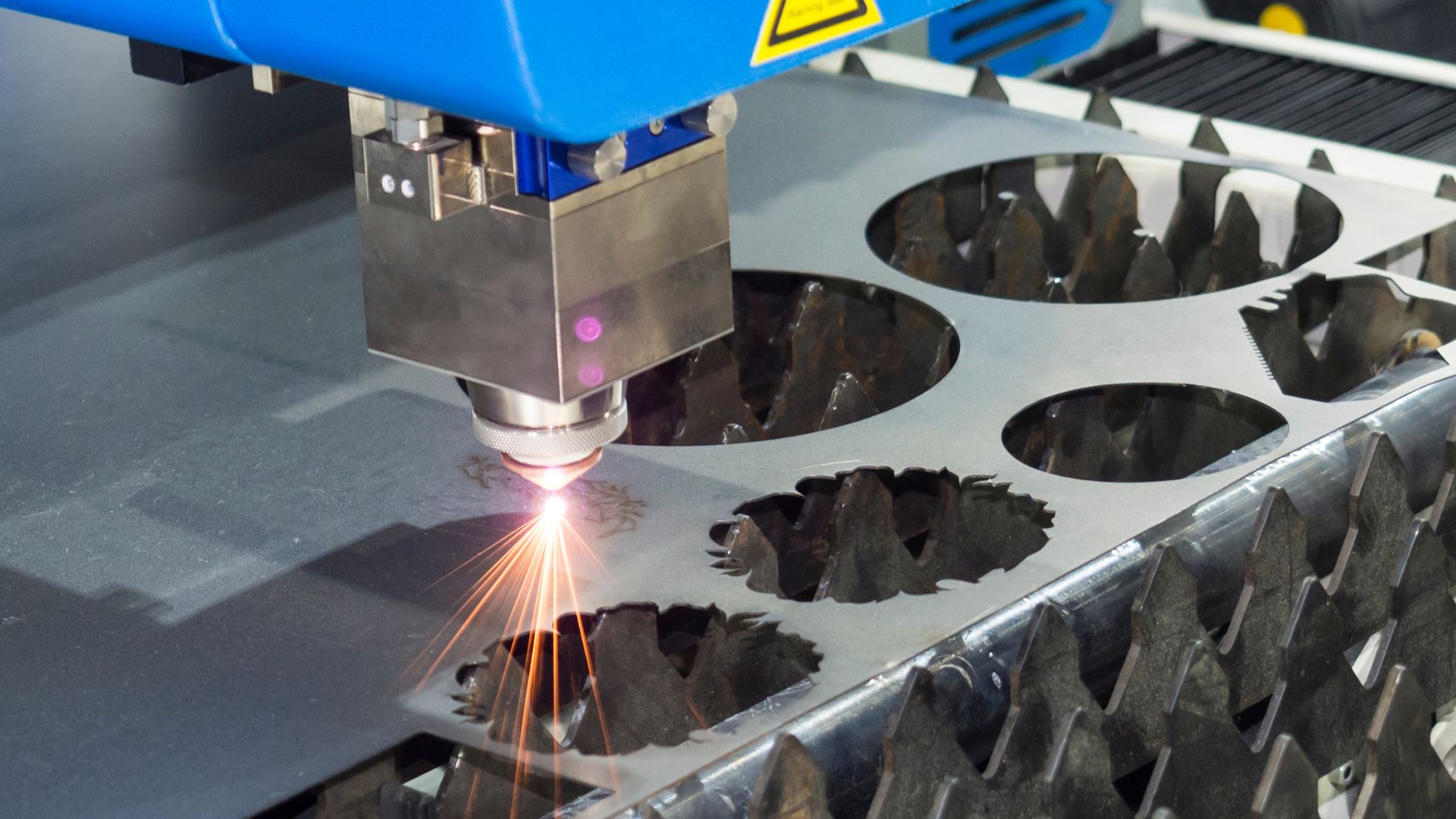

- Laserové svařování: Využívá vysoce koncentrovaný laserový paprsek k tavení materiálu. Poskytuje vysokou rychlost, přesnost a minimální deformace.

- Friction Stir Welding (FSW): Technika, která spojuje materiály bez jejich roztavení pomocí tření. Vhodná pro lehké slitiny, jako je hliník.

2. Materiály a spotřební materiál:

- Vysoce výkonné slitiny: Použití nových slitin, které poskytují lepší mechanické vlastnosti a odolnost vůči korozivním vlivům.

- Nové druhy elektrod a drátů: Vývoj speciálních elektrod a drátů, které zvyšují efektivitu svařování a kvalitu svarů.

3. Automatizace a robotizace:

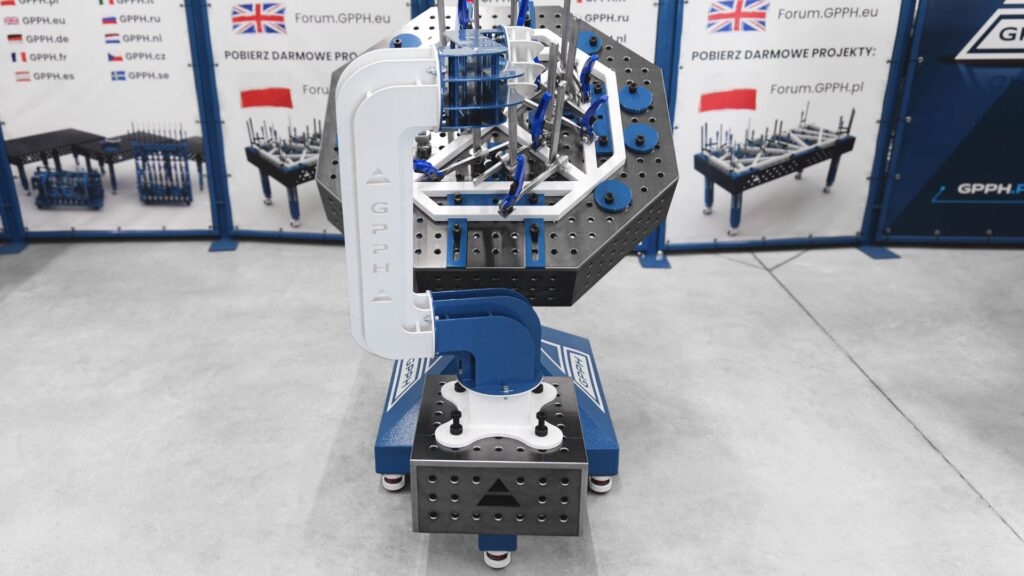

- Robotické svařovací systémy: Roboty poskytují konzistentní kvalitu svarů, vysokou rychlost a flexibilitu při změně výrobních požadavků.

- Kolaborativní roboty (koboty): Mohou pracovat vedle lidských operátorů a zlepšovat efektivitu, bezpečnost a flexibilitu výrobních linek.

Optimalizace výrobních procesů

1. Lean Manufacturing a Kaizen:

- Lean Manufacturing: Snižování plýtvání, optimalizace pracovních postupů a zvyšování hodnoty pro zákazníka.

- Kaizen: Neustálé zlepšování procesů pomocí malých, postupných změn, které vedou k lepší efektivitě a kvalitě.

2. Analýza dat a digitalizace:

- Sběr a analýza dat: Monitorování a analýza dat v reálném čase umožňují optimalizaci svařovacích parametrů a předcházení problémům.

- Digitální dvojčata: Virtuální modely svařovacích procesů, které umožňují testování a optimalizaci před nasazením do výroby.

3. Flexibilní výrobní systémy:

- Modulární výrobní linky: Umožňují rychlou změnu konfigurace a přizpůsobení různým výrobním požadavkům.

- Just-in-Time (JIT): Systém dodávek, který minimalizuje skladové zásoby a zajišťuje, že materiály jsou dodávány přesně včas, kdy jsou potřeba.

Řízení kvality

1. Nedestruktivní testování (NDT):

- Ultrazvuková kontrola, rentgenové inspekce, termografie: Používání pokročilých metod NDT k zajištění kvality svarů a detekci vnitřních defektů bez poškození materiálu.

- Automatizované inspekční systémy: Robotické systémy a AI pro kontrolu kvality v reálném čase a rychlou identifikaci defektů.

2. Standardizace a certifikace:

- ISO normy: Dodržování mezinárodních standardů, jako jsou ISO 9001 (řízení kvality) a ISO 3834 (kvalita ve svařování).

- Certifikace svářečů a procesů: Zajištění, že všichni svářeči a svařovací procesy jsou certifikovány podle příslušných norem.

Školení a rozvoj pracovníků

1. Pravidelná školení:

- Technické školení: Aktualizace znalostí o nových technologiích, materiálech a svařovacích technikách.

- Bezpečnostní školení: Dodržování bezpečnostních předpisů a postupů pro ochranu zdraví a bezpečnost pracovníků.

2. Rozvoj dovedností:

- Praktické cvičení: Zajištění dostatečné praxe a zlepšování dovedností pracovníků prostřednictvím pravidelných cvičení.

- Mentoring a koučink: Podpora a vedení méně zkušených pracovníků zkušenými svářeči a inženýry.

3. Motivace a zapojení zaměstnanců:

- Podpora inovací: Povzbuzování zaměstnanců k navrhování a implementaci zlepšení pracovních procesů.

- Týmová spolupráce: Podpora týmové spolupráce a sdílení znalostí mezi pracovníky.

Ekologická udržitelnost

1. Snižování emisí a odpadu:

- Ekologicky šetrné metody: Zavádění svařovacích technik, které produkují méně odpadu a emisí, například laserové svařování.

- Recyklace: Zvýšené využívání recyklovaných materiálů a efektivní nakládání s odpadem.

2. Energetická efektivita:

- Invertorové svařovací zdroje: Využívání energeticky úsporných invertorových zdrojů, které snižují spotřebu energie.

- Obnovitelné zdroje energie: Integrace obnovitelných zdrojů energie, jako jsou solární panely, do výrobních procesů.

Případové studie a úspěšné implementace

1. Automobilový průmysl:

- Robotizované svařování: Implementace robotických svařovacích systémů u předních výrobců automobilů vedla k výraznému zlepšení kvality svarů a zvýšení výrobní kapacity.

- Digitální dvojčata: Používání digitálních dvojčat v automobilovém průmyslu umožňuje testování a optimalizaci svařovacích procesů před jejich nasazením do výroby.

2. Letecký průmysl:

- Laserové svařování: Implementace laserového svařování při výrobě leteckých komponentů zajišťuje vysokou přesnost a kvalitu svarů, což je klíčové pro bezpečnost a výkon leteckých systémů.

- Friction Stir Welding: Použití FSW při svařování lehkých slitin pro výrobu trupu a křídel letadel zvyšuje pevnost a snižuje hmotnost konstrukcí.

Závěr

Optimalizace svařovacích procesů ve výrobě masové je klíčová pro zajištění vysoké produktivity, kvality a konkurenceschopnosti. Technologické inovace, automatizace, řízení kvality a školení pracovníků jsou základními prvky, které umožňují efektivní řízení svařovacích procesů. Společnosti, které se zaměřují na neustálé zlepšování a inovace, jsou lépe připraveny čelit výzvám a využít příležitostí, které přináší moderní průmyslová výroba.